锂电池目前被广泛使用于笔电及手机等手持设备中,但由于其低于5安培-小时(Ah)的低储存能力,制造效率上的考量已不如制造成本来得受到重视。同时,使用于汽车中的电池则有高出许多的总容量,通常为数百安培之谱,这是透过数千个电池单元(battery cell)或一些高容量电池来实现的。在此情况下,制造过程中的电力效率及成本必须被审慎地列入考量。

充电电池业者目前面临到三个主要挑战,首先,他们必须确保电池能符合他们的性能与可靠性基准,对于使用于家庭电力储存及电力车的电池特别是如此,其停电和灾难性故障要尽可能地加以避免。第二个挑战是要尽量降低电力储存的成本,以便与其它如化石燃料(fossile fuels)等替代能源来竞争。最后一点则是电池的制造、测试及运作必须要能有正面的环境影响,整个电池生命周期的能源足迹(energy footprint)必须比替代能源来源来的低。

为了要有信心对应这些挑战,了解电池产业生态系统是有帮助的。从高层次的角度来看, 不同类型电池的系统是非常相似的,因此我们在此就以混合(hybrid)式及电力式汽车为例来讨论。汽车中使用的电池是最重要的元件之一,因为它们是整体系统成本中的高比例构成来源,并且为大部份安全考量的焦点。图1为此范例生态系统的简化图。

电池制造过程

对应充电电池的成本及环境影响课题,最有效率的方法之一是尽可能提高制造过程的效率。图2为一典型锂电池制造流程的概况。电池的开始,是将化学合成物成形为所须的形状大小并组入电池单元,这些电池单元接着通过一化成过程(formation process),以便让它们可以储存电力,此过程至少需要一个完整充放电周期,速率为0.1C(C为电池单元的容量),这需要高达20小时的时间。

在化成步骤之后,电池会经过电性测试及分级(grading)步骤,这需要耗用额外的1C充电及0.5C放电。而在整个过程中,可能会有数个周期。

电池化成及电性测试有很严格的准确性规格,特别是当所制造的电池必须匹配放入电力车所使用的较大电池包(battery pack),此时的准确性要求可达到+/- 0.05%。

透过较低成本的测试系统来降低电力储存成本

成本降低须从化成、测试、及分级等过程所使用的设备开始,由于化成过程需要耗用长时间,制造厂商必须在其制造设施中布局一相当大数量的测试通道。因此即使是测试设备成本上小量的降低,都能转换成很大的成本节省。

传统的电池测试系统是基于离散式设计,采用的是放大器、电阻、电阻网路等精准型的元件,半导体元件的成本虽然可以相对的较低,但为了达到此类设备要求的高准确度所需用到的精准、低漂移的电阻或配对电阻网路,却会迅速的提高系统的成本。此外,所需的大量元件数目也会增加工程设计负担及制造成本。

透过将所有的精准型元件都整合入单一IC晶片的整合型解决方案,不但能大幅简化系统设计,还能降低成本,并由于元件数量的减少而提高了系统的可靠性。

降低制造成本及减少对环境的影响

由于较容易符合化成及测试的准确度需求,许多的电池测试器都是以线性整流器(linear regulator)来设计的。虽然线性整流器基底测试器的效率非常低,但这对于较小电池而言大多还算适合的。这类系统的效率可达40%或更低, 端视特定的操作条件而定。

此外,许多系统使用简单的主动或被动电阻式负载来进行放电周期,这会进一步降低电池制造过程的效率。

由AD8450及ADP1974所构成的ADI新型电池测试晶片组,能让系统设计者建立交换式整流器(switching regulator)基底的电力回收型(energy recycling)电池测试系统,以因应此一课题。如此的系统设计可实现低成本的电池化成/测试系统,而不会牺牲到性能。经改善的准确性能缩短校正周期并减少其次数,因此得以有较长的正常运作时间(up time)。

此外,透过较高的交换频率而得以实现的较简单设计与较小的电力电子元件, 也能帮助系统成本的降低。另外也可利用将多个通道合并的最省力作法,来输出较高的电流。而漂移量极低的性能,让只用空气做为冷却媒介的作法得以实现,来取代非常昂贵、复杂、且有造成环境污染潜在风险的油冷却系统。由于所有的控制都在类比域中完成,省去了复杂演算法的需要,因此软体开发成本能够维持很低。最后,电力回收与高系统效率的搭配,降低了进行中的运作成本。

电力回收

虽然使用电阻式负载是电池放电的最简易方法,但当有大数量的电池必须通过充放电周期时,成本就会快速增加上来。相对之下,一个用AD8450及AD1972所构成的系统能够达到超过90%的效率,但其真实价值是在于,它能够在仅需增加最小程度的额外复杂性情况下,回收来自电池放电的电力。取代电池放电到电阻式负载的作法,由AD8450及ADP1972所构成的系统,能够在将电力「推」回共通汇流排(common bus)的同时,也控制电池的电压及电流,而其它的电池组(battery bank)可透过此汇流排来进行它们的充电周期。

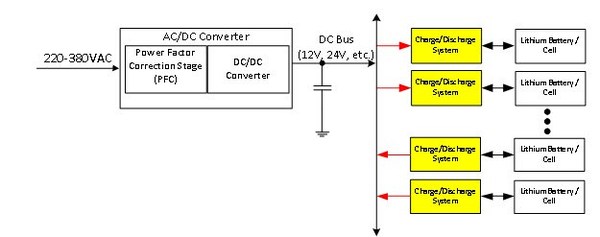

每一个电池通道(battery channel)可处于充电模式,从DC汇流排取出电力; 或是处于放电模式,将电力推回DC汇流排。最简单的系统包括了一单向的AC/DC电源供应器,该电源供应器只能将电流从AC 电源送往DC汇流排,如图3所示。这表示系统必须被小心的平衡,以确保从AC/DC电源供应器提供的净电流能一直维持正值。如果推回DC汇流排的电力多于充电通道所耗用的电力,会导致汇流排电压的上升,将可能伤害到某些元件。

| 图3 : 具有电池单元对电池单元(cell-to-cell)之间电力回收功能的电池测试系统 |

|

如图4所示,采用双向AC/DC转换器能藉由将电力推回AC电网(grid)的作法,解决此一课题。在此情况下,所有的通道可先被设定为充电模式,接着再转设为放电模式,并将电流还回电网。此作法需要一较复杂的AC/DC转换器,但却能提供给系统在设置上的额外弹性,而不需要小心的去平衡充电及放电电流来确保来自电源供应的净正值电流。

电力回收效率

为了进一步说明电力回收的好处,我们将比较以下两者,一为使用电阻式负载且具有40%效率的线性系统,另一个则是具有90%效率及电力回收功能的交换式整流器基底系统。在这个例子中,我们将它假设为额定3.2V及15Ahr的100个电池单元的充放电过程。

为了提供电池单元充电所需的4,800W,线性系统因其本身的低效率,会消耗大约12,000W的电力。此电力必须在现场产生或是向电力公司购买,而当电池被放电时,这些电力则会被转换为热量。

当使用交换式整流器基底的回收式系统时,我们可以将电池分隔为两组各50个电池单元。系统会先对其中一组50电池单元进行充电,此时使用约2,677W来提供2,400W给这些电池单元,当它们都充饱电时,系统可被重新设置为放电模式,取出储存在电池中的电力并将它强制推回共通汇流排,以便用此电力来对另外的50个电池单元进行充电。

由于放电效率也是90%,因此系统会将2,160W强制推回共通汇流排。由于另一组电池单元充电所须的电力也是2,667W,系统电源供应器会需要从电源再提供额外的507W。

我们还可以再利用储存于第二组电池单元中的电力,来对第三组或以上的电池单元进行充电。

如果我们只单纯看原来的100个电池单元,交换系统会需要耗用掉的电力为3,174W,相对于线性非回收式系统,这代表着超过75%的耗用电力节省。虽然在与不具备回收能力的交换式整流器系统相比时,电力节省程度就没有如此显著,但也仍(约40%的节省)足以让人认真考虑采纳电力回收式的方案。

结论

交换式电源供应器方案为现代的充电电池制造,提供了一高性能且高成本效益的解决方案。 AD8450与ADP1972不但简化了系统设计,并具有0.01%的系统准确性、高于90%的电力效率、以及电力回收的能力,让充电式电池的制造瓶颈得以获得解决。它让混合式及电力式汽车的整个生态系统能够符合环境友善的条件。 (本文作者Luis Orozco、WenShuai Liao任职于亚德诺半导体)