这几年来,3D列印这个词汇经常可在不同的领域中被发现。尽管看法两极、评价不一,然而3D列印对于小量生产或原型设计存在着重要的价值,这是不容忽略的事实。而现在,市场也一直在试着找出更适合3D列印的应用领域,直接数位制造(DDM)似乎是个不错的起跑点。

当3D列印遇上了直接制造,似乎也为3D列印打开了一扇全新的商机之门。在各个不同领域,都有3D列印直接制造的实际案例,本文就将严选包括交通、医疗、文创等不同领域的3D列印应用,看看两者的结合,会擦出怎样的新火光。

自行车列印一气呵成

3D列印技术十分适合用于交通工具的列印,目前已有采用3D列印的汽车问世。但请不要误会,3D列印的车辆并不是整车列印,毕竟车子的引擎、晶片等构造以目前的技术来说,仍是无法直接列印的。

目前最常使用到3D列印技术的部分,都还是在非关键零件上,例如2010年11月,美国和加拿大两家公司成功研制出全球第一辆透过3D列印技术制造的Urbee 3D列印油电混合车,其车身外壳材料等外部组件,便都是利用3D列印所产生。

当然,这样的方式只能用于产生车身外壳,之后还得另外组装上底盘与引擎等部分。对于交通工具的整车列印,目前已有英国的EADS公司透过尼龙材料,打造出坚固程度等同于钢铝合金的Airbike自行车,且重量能轻上65%。

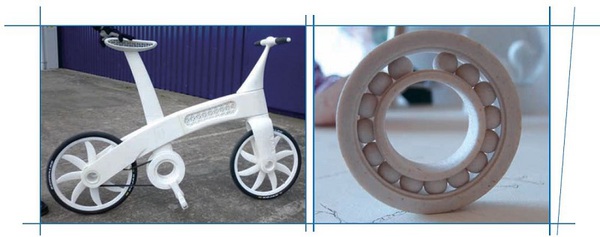

传统的合金自行车组件,例如齿轮、踏板、车轮等,都属于必须分别制造,再进行组装的不同零件,不过Airbike在电脑设计完成之后,就可以透过3D列印来进行整车制造,所有结构包括车身、车轮、轴承等重要零件,都可以列印来完成。

其列印方式是使用积层制造(Additive Manufacturing;AM)技术,利用粉末状材料的印表机来列印,电脑先将3D设计图分割为许多2D图层,再透过雷射光束来融化这些粉末材料进行列印,这些尼龙材料逐层堆叠,进而成为自行车的各个部分零件。

EADS所采用的这种积层制造技术,可让不同的粉末材料诸如尼龙、碳、钛、不锈钢、铝等,透过雷射融溶的方式进行列印,拥有非常不错的商用前景,是可以改变现有游戏规则的技术。

雷射能够塑造出各种不同形状,其优势在于可透过低成本的生产方式,来完成复杂的设计。例如在Airbike的结构中,就具备了弹性座椅与整合轴承,这都是必须透过这种积层制造技术才有办法做到的。

类似Airbike这样的3D直接制造,可以依据消费者的要求进行产品设计并列印,一气呵成的一体化设计,不仅具有客制化优势,成本更比传统自行车重量减轻65%,所使用的材料也仅为传统自行车的10%,列印完成即可进行组装使用,省去了传统自行车人工组装的成本。对于直接制造来说,Airbike是个十分成功的范例。

| 图一 : Airbike是3D打印交通工具的成功范例,特别是轴承的部分,都能精确地打印产生。 |

|

器官组织列印 长命百岁不是梦

3D列印最适合用于客制化小量生产的用途上,这使得医疗市场也成为3D列印能尽情发挥的目标领域。毕竟每一个个人都是独特的个体,一旦受了伤,或者需要器官再造,就能透过3D列印,直接产出每个人所需要的不同组织。

当然,不像一般冷冰冰的零件,器官必须是活的,还要能与身体其他组织共生。因此,3D生物列印可是件非同小可的事情,所列印的「产品」,也分为有功能性的器官(如肾脏、心脏等),以及修饰性的组织(如耳鼻软骨、骨骼修补、表皮等)。

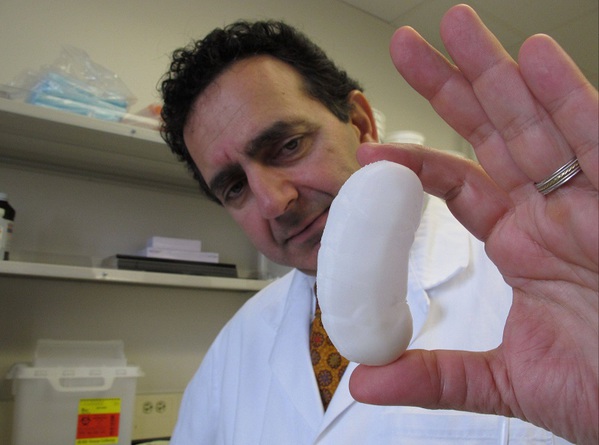

对于功能性的器官列印,不久前在TED大会上,外科医生Anthony Atala捧出一颗3D列印肾脏的画面,相信至今还令许多人印象深刻。事实上,要用3D列印出生物器官,原理相同,但材料肯定不同。

生物列印所使用的材料,必须是病人本身的细胞(可以是干细胞或者自身培养的细胞),这又称为生物墨水,作用与一般列印时的墨水材料类似。

为了列印出与原病人相同的器官外型,必须先透过电脑断层扫瞄,将器官模版输入电脑,然后将墨水输出在平面材料上并固定,再将这些平面材料堆叠,待生物降解后,剩下的细胞就能成为3D的立体器官了。

事实上,3D生物列印的原理,非常类似于过去就存在的器官培养。列印器官最大的用途,当然是在于解决器官捐赠数量不足的问题,例如等待肾脏移植的病人通常都是一肾难求。以目前非常缺乏器官捐赠者的情况来看,未来透过3D生物列印,的确可以解决等不到器官导致病人死亡的问题。

用3D生物列印来制造新器官,尽管听起来感觉像是『需要的时候印一下就有』,但当然不会这么简单。包括稳定的材料、细胞的取得,以及血液的供给等,都还是有待克服的难题。

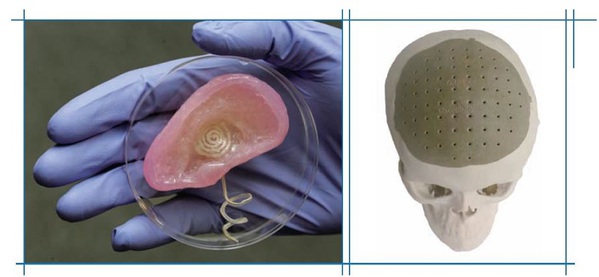

相对于器官列印的高复杂度,列印修饰性的身体组织,相对简单快速得多了。例如近期便有患者因面部残缺,透过3D列印来制作修饰新皮肤,只需透过简易黏着便能轻松重建容貌。

另外诸如耳鼻的软骨等,也都能透过列印来还给患者一个全新的外貌。特别是例如耳朵的重建,列印时可将生物材料与具备天线的电子材料结合,让电子耳朵还能赋予患者助听的能力。

不久前,还有患者以钛粉为材料,透过3D技术量身列印出专属的新下巴,来替换掉原有的受损下巴骨,由于下巴作用为咬合食物,结构需要更高的强度,据悉整个新下巴骨共铺了上千层的钛金属粉,十分费工。

此外,也有病患以3D列印技术获得全新的颅骨,重建了自己的外貌。而牙齿与齿模,更是3D列印在医疗应用中,最大的一个市场。

事实上,3D列印的特色,本来就在于小量客制化生产,不仅适用于原型设计,而像是医疗这一类专为不同患者量身打造新组织的应用,更是3D列印能够发挥所长的领域。当然,修饰性的身体组织列印,对于直接制造来说,将比起器官列印来得更容易实现。

| 图二 : 器官也能直接打印?图为外科医生Anthony Atala与手上的3D生物打印肾脏的原型。 |

|

| 图三 : 3D打印特别适合单一客制化的医疗市场,特别是在修饰性的身体组织打印。 |

|

迷你公仔征服消费市场

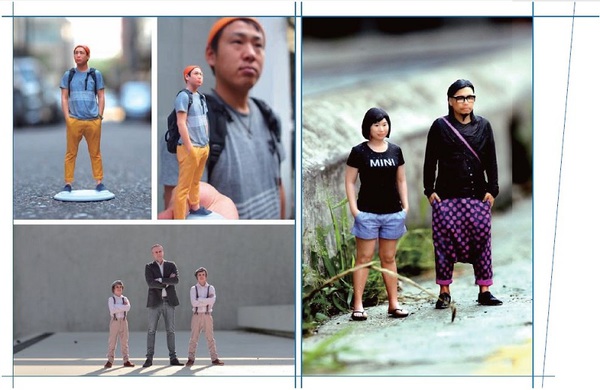

说到3D列印在消费性领域的应用,可说是包罗万象,简单的物品例如笔筒、收纳盒、小摆饰等,都可以利用入门版的3D列印机在家里轻松完成。然而这些应该都难以满足消费者挑剔的味蕾,他们希望3D印表机可以用来完成更与众不同的事情,例如个人化的个性公仔,便是可以利用3D列印来完成的终极任务。

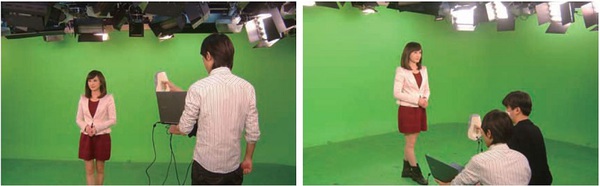

目前台湾已有业者将日本Mikanbako的3D列印技术带向台湾,透过这种技术,可以将整个真人复制成迷你版的分身公仔。当然,由于是需要制作与真人相同的公仔,前置作业便需要先进行全身3D扫瞄,包括身体与发型,都必须分别进行扫瞄,来获得拟真的3D人形样貌。

当扫瞄完成,获得全身的3D图之后,就要开始进行后制的列印作业了。尽管台湾业者与日本合作,但后制作业却必须回到日本进行。在进行3D样貌图的微调之后,影像汇入电脑便可开始进行人形的列印。

值得说明的是,人物公仔并非列印完即是成品,还需要经过初步修整、细部处理与上色等步骤,才会变得与所小版的真人一模一样。

这样的公仔制作,未来将非常有其消费市场的商业价值,大家都会想打造一个自己专属的分身公仔。甚至这样的列印技术,还能用于为宠物,以及其他物品制作缩小版的公仔。

目前每个分身公仔的定价仍偏高(25公分公仔定价约为19550元新台币、20公分公仔约12750元新台币),未来随着列印技术较为普及,价格到达友善价位之后,应该会带起一股迷你公仔的列印风潮。而迷你公仔的制作,也预计将为文创产业,带入一股3D直接制造的新活力。

| 图四 : 用3D打印做出缩小版的人形迷你公仔,将为文创产业注入一股新活力。 |

|

| 图五 : 3D公仔打印前的扫瞄工作,360度都必须完整扫瞄。 |

|

| 图六 : 经过细部处理与上色,缩小版的人形公仔就此完工啰。 |

|

结语

用3D列印进行直接制造,的确有助于打开3D列印的一扇商机大门。 3D列印从大量生产的角来看,或许真的就如郭台铭所说的,只是噱头而已。但若换个角度来看,3D列印的确也有其能大大发挥的空间,特别是在小量生产与原型设计,以及单一客制化等市场。不久的未来,当3D列印走向直接数位制造之后,普罗大众将更有机会『直接』从3D列印上获得利益。