相较于同级日系CNC数控系统大厂,三菱电机迈向工业4.0前期(2011~2020年

)已先挟其IT优势推广e-Factory Alliance理念,寻求落地合作伙伴。如今更可见于驱动数位优化与转型阶段(DX)成效,即将与欧系CNC数控系统大厂并驾其躯,落实从现场为起点的智慧制造趋势。

目前所称「数位转型(Digital Transformation;DX)」的概念,其实最早始于2004年,由瑞典Umeo大学教授Eric Stoterman倡导,他认为:「IoT、AI技术不断创新发展的结果,便是为了改变人们生活,朝着更好方向前进。」包含利用数位科技解决现场传统的业务问题、改变企业营运模式,特别是在降低成本、增加顾客忠诚度与黏着度,提升消费者体验方面。

衍生到了最新的制造业革命,则是利用新世代科技开创出智慧工厂,但同属于日系CNC数控系统大厂三菱电机(Mitsubishi electric)却指出,即使如今许多企业明知工业4.0的重要性,却鲜少有能真正实践者,主因在于导入智慧工厂会面临各种复杂问题,让人不知该从何着手,即是因为缺少了「人的知识(Human knowledge)」,也就是创新的来源。

三菱为此提出的解决方案,则是将之与机械自动化(Machine Automation)、数位化工程(Digital Engineering)三者结合,以产生全新价值与实用作法来实践智慧工厂,称之为「e-F@ctory」解决方案,也可说是针对FA设备的数位转型,得以全面连结、支援并大幅改善生产效率,运用先进技术优化价值链,解决从生产现场改善、工厂营运到解决经营管理的难题。

该方案系利用以推动日本制造业发展的「KAIZEN(改善)」为基础的逐步实现,强调从生产现场出发的制造革新,皆经过深入了解现场制程,灵活运用现有设备,让生产现场达到最佳化;系统还能弹性因应生产制程的需要,执行阶段性升级,让工厂持续进化。

台湾三菱电机FA事业部副事业部长兼NC制造部部长温福生认为:「这也要归功于截至2021年,三菱电机已拥有长达百年的制造经验与专业技术。」涵括从宇宙、能源、基础建设到家庭电器等多样事业领域累积的经营管理基础,将随着业务模式转型,聚焦于4大领域:生活、工业、基础建设和交通,进而整合集团内外力量,提供全面解决方案,加强技术与业务层面的协同进化。

| 图1 : 台湾三菱电机FA事业部??事业部长兼NC制造部部长温福生认为:「归功於至今三菱电机已拥有百年的制造经验与专业技术,得以整合集团内外力量,加强技术与业务层面的协同进化。」(摄影:陈念舜) |

|

三菱强调现场前置作业重要性 推动从真实世界改向网路空间改革

其中在工业领域,三菱根据日本经产省(经济产业省)发表的20220年白皮书,分析现今制造业需求数位转型(DX)的背景,主要是为了因应制造业在激烈变动时代须面临的主要挑战,包含:中美贸易磨擦的保护主义运动,导致地缘政治风险增加;极端气候变化和自然灾害、新冠病毒,以及破坏性的技术创新等。对此提出的战略,则须借着引进数位技术来加强企业转型能力,组织应变的动态能力,才能借此强化设计能力和速度、培育数位人才资源。

温福生指出:「倘若只是单纯采购数位化软硬体,还称不上真正的数位转型,必须将数位化、数位优化技术逐步融入企业的所有领域。」他认为,由于产品在设计阶段就已决定88%成本和品质,所以制造业应利用虚拟设计软体跨部门整合,才能更快开发更好、成本更低产品,国家与企业应积极培养具有数理、数位科学及AI技能变得非常重要!

另依日本经济团体连合会(经团连)最新报告,建议日本制造业现在该实施的战略,是透过DX加强价值链协作,利用生产国特有的技术能力和专业知识,从目前将网路空间数据布建到现实世界的模式,改为将真实世界的现场经验知识,用于网路空间改革。

三菱也呼应其构想,强调在生产加工现场包含前置准备工作的现场作业至为重要,所以于2003年发表的DX解决方案「e-F@ctory」不只以数位驱动,而是从现场底层FA设备为起点,再通过Edge Computing边缘运算层平台「EDGECROSS」加入稼动及感测器情报后,由下往上延伸建构到IT系统层,借此活用现场知识及先进技术,达成总体生产制造的最佳化。

边缘运算平台上下串连 逐步实现智慧制造

目前三菱厂内的FA产品,共有:控制器设备、机电一体化、边缘计算等软硬体,并将CNC控制器(M80/M800系列),更新为薄型和扁平外观设计、分割画面的HMI介面,透过电容式触控萤幕直观操作,诉求更快、精准、平顺与简单;自主开发CNC专用Gate CPU,强化高速处理能力;以及在NC驱动器之间,通过更高传输速度的光纤通信,加快系统响应速度,而实现高速、高精度加工,将在客户端使用的生命周期成本降至最低,也为加工现场带来无限可能性和创新价值。为了透过FA综合能力和开放合作,来提高生产效率,三菱针对工具机制造厂商(MTB)、End user提供完整解决方案,包含设备设计、生产加工、维护阶段。

在设备设计阶段,三菱电机特别成立e-F@ctory Alliance,现已吸引约1,000家伙伴企业加入;生产、加工阶段支援客户多种解决方案,于实际加工前读取模型,并经过3D模拟快速检验加工程式、图形、可视化工件外观,以防止机械干涉、提升精修复杂形状工件的品质。自动化支援解决方案,则是透过简化机器人连接解决方案,可直接从CNC数控系统通过单条Ethernet网路线,取代大量I/O连接缆线;以及G-code同步操控机器人,有效减省学习专用PLC编程时间,或机器人专用HMI、教导盒等成本。

同时提出两大AI应用解决方案,其中「热位移补正」,系基于每部工具机内预先埋入环境感测器,检测环境温度和机械操作过程中的热量,再经AI推估热位移幅度,交由CNC控制器即时补正,以免加工精度飘移。「刀具磨损诊断」,则是利用三菱AI软体「iQ Monozukuri」分析加工良品时的主轴马达负载与电流变化特征的大数据,可在发现异常时示警,避免刀片折断或破损;进而分析加工缺陷趋势及尺寸,立即判断产品良窳,防止流出不良品;甚至可从刀具磨损状况,分析其使用寿命并充份应用,减少浪费成本。

| 图2 : 三菱强调在生产加工现场包含前置准备工作的现场作业至为重要,所以於2003年发表的DX解决方案「e-F@ctory」是从现场底层FA设备为起点,再通过边缘运算层平台往上延伸到IT层,达成总体生产制造的最隹化。(source:三菱电机) |

|

最后于维护阶段,三菱不仅可通过高速闸道装置(MELIPC)同步搜集分析NC、伺服马达、感测器等数据,且支援CC-Link、OPC-UA等多种通信网路标准介面,实现工具机物联网化;接着上传边缘运算平台「Edgecross」分析应用,建构稼动监控解决方案「iQ NC Machine Tool Optimizer」,监控不同品牌、新旧FA设备,包含NC/PLC、机器人的稼动率资讯,或刀具和工件异常等,达成各种统计数据的可视化及产出报表。未来还能透过AI分析诊断来预测加工时间,改善现场生产流程及提高生产力;进而连结服务中心,快速回应远端诊断结果。

温福生进一步表示,尤其因为台湾工具机产业约80%外销,强调重视使用者需求,设备制造厂商经常须要为了派员出差维修而耗费时间、成本。如今则可利用三菱e-F@ctory的「iQ Care Remote4U」云平台,通过物联网技术从远端检视工具机和CNC数控系统状态,让台湾工具机厂商只要取得平台许可证,即可无远弗届为客户提供远距服务来提高效率及降低成本,持续跟进软体定义未来世界的趋势,让台湾厂商借此开发高值化软体,以最佳品质和成本,支援加工制造。

海德汉确保无缝数位整合 实践现场智慧制造

身为最先提出工业4.0概念的宗主国,德国海德汉公司(HEIDENHAIN)数位工厂总监Martin Weickgenannt直接以该公司终端客户位于捷克的NAFO公司工厂现场实际应用为例,说明海德汉除了扮演供应商的角色长期专注于研发生产量测设备、数位显示装置和CNC控制器,提供生产机台所需各类产品和工具之外,同时示范在该公司数位监控部门及CNC数控系统最新型态的技术应用成果。

Martin Weickgenannt表示,该公司向来致力于开发制程串联与智慧化技术,期望协助客户实现数位化流程,因此设立的数位工厂是专门针对制造业提供智能软体与产品服务的最新业务领域,贴近使用者需求而提供全方位解决方案,期望透过无缝数位整合及生产流程自动化,为实践智慧制造迈向更高层次。

例如在NAFO工厂分为3大部门,其中的「厂务经理」主要负责厂务统筹和管理工作,确保工厂能顺利生产、加工金属零组件;管控成本,规划厂内须要采购机器、材料、软硬体工具及聘用员工数量;提出正确报价策略,才能维持利润又不失价格竞争力,最后在年终获利。

「技术工程师」则负责厂内所有订单的制程准备工作,针对厂务经理交付的大笔订单分析现有生产资料,并安排适当生产制程,透过软体缩短编程时间。最后促使「机台操作人员」能依正确使用程序,以确保厂房机台运行顺畅。接下来才是执行零组件加工的最重要任务,须由团队携手合作,完成生产制造流程创造绩效,利用最有效率方式优化,生产高质量产品。

| 图3 : 透过海德汉PNC数控系统,以完整硬软体供应商的解决方案提供自动化模组系统配套,以实现自动化加工生产程序。 (source:storage.googleapis.com) |

|

然而,目前工厂主要遭遇的问题便是彼此商务流程之间的链结缺失,导致效率下滑。 Martin Weickgenannt指出,例如厂务经理虽然手握订单,以规划安排所需机台、人力,却无法从技术工程师取得资讯并精准计算、预测完成订单所需加工时间,恐会影响产品最终价格、生产周期、稼动率等。现今市面上虽有软体系统力求整合生产制造流程,但大部份工厂运作仍无法有效对接。

他强调:「海德汉的愿景不只为客户正在做的事提供产品,而是优化制程效率,逐步走向智慧制造趋势,藉由整合制程链系统达到生产流程自动化!」例如技术工程师必须负责安排产品制程顺序,缩短编程设计与模拟时间,以提高整体生产率。

海德汉便为此提供数位分身(Digital Twins)解决方案,打造可以完美复制厂内加工机台的编程工作站,并利用「维护管理员(Maintenance Manager)」来协助业者维护高精准数位模型、数据,创造如临真实厂房里测试验证的体验环境。得以在测试、编程阶段,就能完美模拟出最终产品,更精确评估成本及报价,节省于真实机台上模拟加工所耗用的作业时间,符合厂务经理要求,且不必额外添购大量机台;进而更简易、快速安排产品的制程顺序,即时确认生产资讯的正确性。

机台操作人员的任务便是处理这些订单,负责操作现场机台、设备,包含车/铣削加工所有模具、零组件制程并确保品质,海德汉也提供工程师及操作人员顺畅合作的「任务管理员」解决方案系统化管理人员、机器、材料,令双方完美协调并统整生产流程,只要先在系统上开立生产工单、排程,就能轻松、简易靠一键完成订单管理;同时调度和追踪订单处理状况,有效率完成车/铣削流程。Martin Weickgenannt指出:「操作人员因此确信所得到的编程可完美运作,在制造流程上加工更精准、动态更顺畅,且不会产生任何冲突;进而协助优化效能,以满足实际生产需求。」

海德汉愿景中的另一项元素,就是让机台操作人员透过已行销多年的「生产监控软体(State Monitor)」集中评估工具机资料,能与工程师快速浏览机台状态及监控稼动率,在特定时段采无人值守机台;同时链结操作人员与厂务经理间的商务流程,让主管得知其表现良好,也提供厂务经理更有效率监控机台的自动化解决方案。

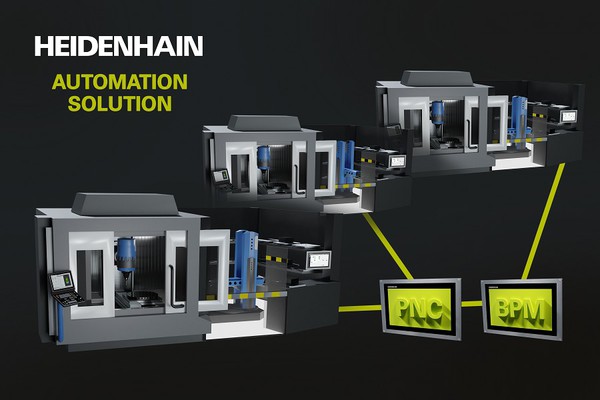

进而透过海德汉PNC数控系统,以完整硬软体供应商的解决方案提供自动化模组系统配套,并通过标准介面直接交换数位资料,以实现自动化加工生产程序。包含:采取海德汉PNC 610直觉触控介面操作,透过工具机熟悉的驱动系统元件、相容TNC控制器工具编程和设定。采开放式系统提供客制化解决方案,轻松创建PNC 610使用介面,透过python轻松修改PLC程式;由海德汉服务部门支援编程,使用「批次处理员(Batch Process Manager)」建立流畅生产制程,提高计画和管理工序的灵活性,预先检查刀具和工件,及早发现关键加工课题。

*刊头图(source:assets.new.siemens.com)