工厂设备中的很多设备都使用了旋转子系统,在许多情况下,这些旋转系统的故障会导致整部机器出现问题。目前透过物联网的状态基准维护(CBM),来防止旋转系统的故障,避免所导致的生产中断,已经逐渐被自动化设备业者所关注。

在工厂的生产线上有很多机器和设备,但是高负载的旋转系统可能会比预期更早发生故障。根据经验,生产线上的一些意外中断,大多是由这些旋转系统的故障引起的。那么如何防止这种意外造成生产中断,就成了自动设备业者的一大挑战。

由于物联网(IoT)等数位技术的发展,透过监视设备获取异常迹象后,进一步分析处理,以降低此类意外停机,逐渐成为设备系统开发的主流观念,而这些观念被称为「状态基准维护(Condition Based Maintenance;CBM)」。

因此,随着物联网和感测技术的进步,目前CBM已经大量的导入感测元件与通讯系统。具体来说,感测器被连接到要维护的机器和设备上,再利用物联网收集这些资料。基于这些资料,可以不断监测机器或设施的状态,提早发现异常或异常迹象,降低因为突发状况而导致的停机时间。

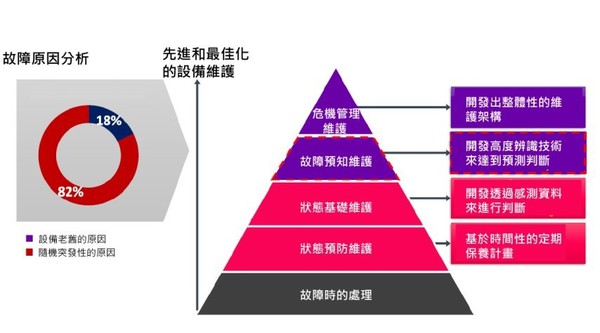

此外,透过累积和分析这种基于状态的维护所获得的资料,事先准确掌握故障迹象,就有可能发展成为「预测性维护」,在故障发生前,获知可能发生故障的元件和故障发生的时间点。特别是在加工制造业中,由于对设备的高度依赖,和生产投料所需的漫长过程,因此对基于状态的维护和预测性维护的兴趣越来越大(图1)。

| 图1 : 设备维护的类型与结构(source:AVEVA;智动化整理) |

|

改变传统的事后维护观念

许多工厂运行泵、发电机、鼓风机、电机、车床、传送带和压缩机等旋转系统,这些设施的关闭对生产有重大影响。常规维护活动侧重于「后期维护」以处理故障和「定期维护(Time Based Maintenance;TBM)」以定期进行维护活动。

然而这些维护方法往往无法捕捉到故障的迹象,最终当出现故障时,需要采取后续行动。结果工厂设备的停机时间变长,导致生产率下降;也有增加定期检查频率来杜绝这种疏忽的想法,但这种情况下存在过度维护的可能,在成本和人工方面的负担会过大。

在过去传统上,设备的突发性维护工作大多是集中在「事后维护」,亦即在发生故障后才会分析问题,再加以修复;或是所谓的「定期维护」,每隔一段运转时间后,进行定期的保养和更换耗材。

不过,这些维护的方法往往无法发现或观察到突发性故障的迹象。所以当故障发生时,生产线上的人员和工厂不得不立即做出反应,这让工厂设备的停机时间因而延长,导致生产力下降。为了排除这种困扰,有一种想法是增加定期检查的频率,但这可能会导致过度的维护,而且在成本和精力方面的负担会太大。

因此逐渐成为主流观念的CBM,基本上可以透过监控系统以及感测器等,获得设备的运转时测得的数据,并将即时收集到的数据,透过IoT等网路回传给中央处理中心,根据状况进行预警或故障前维护。

这种方式与TBM有很大的差异性,CBM可以根据设备的运行状态不断地进行监测,因此可及早发现可能运转突然增加或特殊原因,而导致的故障等异常情况。最后再透过结合基于这些数据的人工智慧分析,预测出即将发生的异常以及原因,及早进行维护或更换机件。

以日本的经验来看,根据市场统计,目前日本工厂所使用的设备中,大约一半是含有旋转系统,由于轴承所产生的故障比例约占40%左右。如果可以事先预防轴承的突发性故障,将有很大的可能性度防止工厂的生产设备突然发生故障停机。同时,也可以透过这些故障预测的数据,来调整定期保养的时间与项目,和维修人员重点式的确认,更可以大幅度降低突发性故障的机率。

采用振动分析作为故障预测的判断

在故障预测的机制上,日本各大业者都纷纷发展出各自的独特技术。利用油品分析和噪源(Acoustic emission;AE)分析,是早期故障检测的两种方法,但油品分析涉及非常广泛的专业知识,而且成本高、耗时长。

另一方面,AE的采样频率从几百kHz到几MHz不等,因此面对处理大量的原始资料(AE讯号),需要很长的时间和大型记录设备。此外,AE信号很容易受到杂讯的影响,目前尚未建立出一套有效的方法,例如抽取出异常情况时特征讯号的过滤技术。

在这方面,Nihon Unisys利用感测器收集大量设备中的旋转系统各项震动数据,并透过机器学习的机制,建立出可以判断正常/异常的数据模型,根据Nihon Unisys所公开的资料,准确率已经超过了90%。

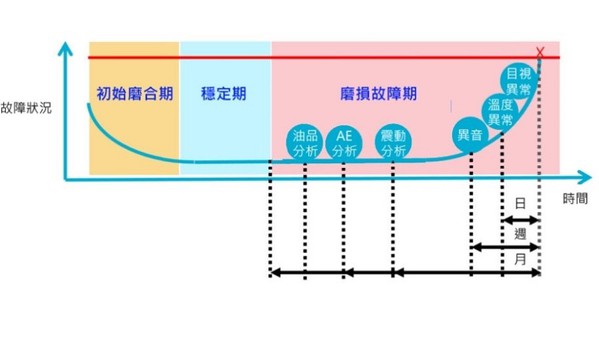

Unisys的VibSign是经由加速度感测器所获得的振动资讯,来分析故障的迹象。这是因为旋转机械的运行,一般都会经历以下阶段:初始磨合期、稳定期和磨损故障期。即使过了磨损期,当故障随时即将发生时,也可以用人的眼睛和耳朵等感官来感受到设备的异常,不过发现故障的迹象大多都是发生前一周左右。然而如果利用振动分析的话,可以将故障预测的发现时间点提前一个多月。

接下来,使用快速傅里叶变换(FFT),透过变换每个发生频率的加速度值,将振动的时间演变视觉化。如此可以撷取到只有在异常情况发生时,才会出现的明显突出的加速度波形。此外,从频率特性来看,更可以在一定程度上,推断出旋转机械的哪一部分出现了异常(图2)。

| 图2 : Nihon Unisys利用加速度感测器标志出振动分析的定位(source:Nihon Unisys;智动化整理) |

|

正常时间从时序数据中建立异常的AI模型

相对于Nihon Unisys需要透过获得异常的数据,加以预测设备故障的可能与时间技术,日本Tokyo Electron Device是采用透过人工智慧模型,从正常的时间序列资料中检测出异常情况。这样的系统,是从正常资料中产生各种假设的异常资料,并自动建立一个最佳化的异常检测模型。好处是不仅可以降低收集异常资料所需的时间和资源,更可减少优化异常检测模型的时间。

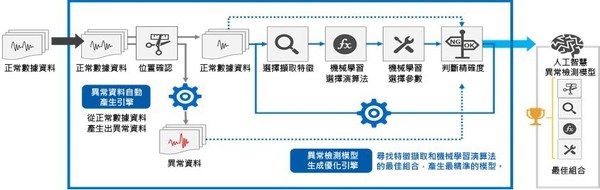

Tokyo Electron Device的新技术由两部分组成,包括「异常资料自动产生引擎」和「异常检测模型生成优化引擎」(图3)。

| 图3 : 异常检测最隹化模型自动构建的示意图(source:Tokyo Electron Device;智动化整理) |

|

首先「自动异常资料产生引擎」从正常的时间序列资料中产生各种异常资料,并考虑到资料分布的偏差,来假设设备的频率、趋势、尖峰和相位。而「异常检测模型生成优化引擎」,利用异常和正常资料,寻找能让决策模型准确率最高的特征撷取方法、机器学习演算法和机器学习参数的组合,并建立异常检测模型。

更进一步的自动异常资料产生引擎,不仅考虑了分布偏差,还考虑了自动振幅调整和季节性变化。因此「异常资料自动产生引擎」可以产生成多个「自然和独特的资料」,而不是统一的资料。

一般来说,为了建立一个异常检测模型,资料分析专家有必要在很长一段时间内,并且多次从设备中获取异常资料,以及重复优化过程,如果透过这样的技术来建立模型,就可以大幅度减少了作业所需的时间。这是一个有效解决异常检测模型的准确性,避免在实际故障发生之前无法验证的困扰。

就整体架构而言,Tokyo Electron Device的技术,为一种透过自动进行时间序列资料分析,和推理模型生成的设备异常检测和故障预测的机制。该机制是根据设备的正常和异常状态的资料,自动进行异常检测和故障诊断模型的开发工作,但在某些情况下,也有可能因为一些制造设备的异常和故障资料,很难在短时间内收集全部,使得预测性维修系统的建立不完整,而导致准确率降低。

预测性维护机制为数位化转型的重要开端

就今日的环境而言,在日本很难建造新的工厂,所以许多公司的重点是「如何继续使用现有的工厂和设备」。大多数的工厂都开始考虑导入数位技术作为解决方案,以及透过物联网和其他技术来获取设备的相关性能资料。

但是,对于拥有大量老旧设备、同时因劳动力减少,而导致人力不足的日本制造业来说,减少保养时间和提高工作的效率是一个重要的目标,这会对整个企业产生重大的影响。

自动设备业者不仅在现有的技术基础上,积极开发出更新一代完善的预测性维护解决方案,同时也广泛推出各种产品组合,可以涵盖工厂设备,延长机器设备的生命周期,甚至将这些应用作为促进整个工厂数位化转型(DX)的起点。因此,在促进数位化转型同时,预测性维护机制将是一个重要的开端。

**刊头图(source:Losant)