電動馬達用於驅動各種各樣的負載-空調系統中使用的風扇,供水泵以及工廠中用於驅動製造設備的馬達等等。這些馬達過去直接連接到公用電網電源。由於電網的工作頻率是固定的,因此馬達以恒定速度運行,而沒有直接控制轉矩。當今的馬達驅動器使用變頻器來控制馬達的速度和轉矩。

使用變頻器的第一個好處是提高在全速運行時的能效,因為變頻器可以針對給定的勵磁電流最大化轉矩。馬達可變速的第二個好處是進一步節能。採用傳統驅動,馬達要麼處於關斷狀態,要麼處於完全導通狀態(想像一下,當只能將油門踏板完全踩下或完全放下腳來駕駛汽車時)。馬達以不同的速度運行可節能,並可更順暢地接通和斷開。

智慧功率模組(IPM)是用於可變速驅動器的一項賦能技術,把逆變器和內部驅動器整合在單個模組中。它們是單相交流輸入應用的首選模組。這些模組使用的轉移成型製造方法具有出色的耐用性、功率迴圈和溫度迴圈能力。這些模組可能含一個功率因數校正(PFC)級,但它們通常不含輸入整流級。單相交流橋式整流器件的使用使這不是問題。使用IPM的主要好處是集成了驅動-為驅動添加了額外的引腳。

對於三相交流輸入應用,IPM變得非常大。這是由於爬電距離和電氣間隙要求決定了器件的導電部分之間的最小間距,以阻止電弧或電弧的產生。由於IPM為驅動器提供了額外的引腳,因此最小間距要求使IPM大於沒有驅動器的模組。每種應用的爬電距離和電氣間隙必須仔細計算。這些是基於驅動器的最大工作水準、系統中的有效電壓、系統中使用的隔離、模組和印刷電路板的污染程度和比較跟蹤指數(CTI)等因素。

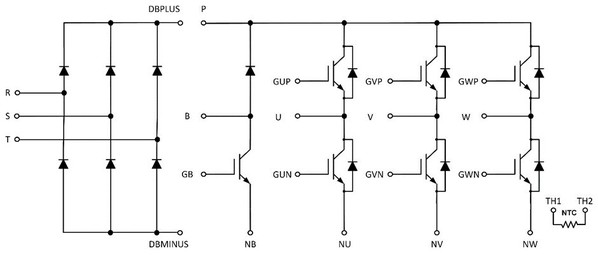

圖1顯示了未整合門極驅動器的三相交流輸入模組的電路圖。現在,我們將基於涵蓋大多數三相交流輸入馬達驅動器的通用計算來檢查所需的間距。

| 圖1 : 三相交流輸入轉換器-逆變器-制動(CIB)模組的電路圖 |

|

NTC端子與任何其他端子之間的距離必須至少為5.5 mm,該距離包括引腳外邊緣之間的距離。但是,引腳被焊接或壓裝到焊盤中,相應距離在每個焊盤的外距離之間。孔尺寸的較大公差和環形焊盤的較寬寬度有助於改善可製造性,但以減小爬電距離和電氣間隙距離為代價。

R、S、T、DBMINUS和DBPLUS引腳與任何其他引腳之間需要5mm的間距。U、V、W之間的所需距離在很大程度上取決於應用。 最小值通常為2.5mm至3mm。

將所有這些間隙距離、針孔公差和環形圈尺寸相加,得出的模組相當大-最小約為70mm。 如果添加了IPM高邊控制所需的附加信號,則模組的最小尺寸將變得更大,從而使其太大太昂貴,以至於不實用於低功率三相輸入應用。

對於低功率工業三相交流輸入應用,IPM模組和凝膠填充模組都得到了廣泛使用:IPM模組不具有整流器,而凝膠填充模組不具有驅動器。凝膠填充的模組具有引腳矩陣,而IPM通常容納在雙列直插式封裝(DIP)中。凝膠填充的模組具有較低的熱迴圈能力,但是新的製造方法大大改善了其功率迴圈能力。 使用凝膠填充的模組時,PCB布板的靈活性不如DIP貼裝的IPM,因為凝膠填充的模組引腳矩陣中的引腳往往會妨礙PCB佈線。

新設計的趨勢是在凝膠填充和IPM模組中都使用焊接引腳,這是由於機器人焊接設備的普及所致。某些類型的壓合引腳容易受到腐蝕性空氣的影響,但在焊接引腳應用中看不到此問題。

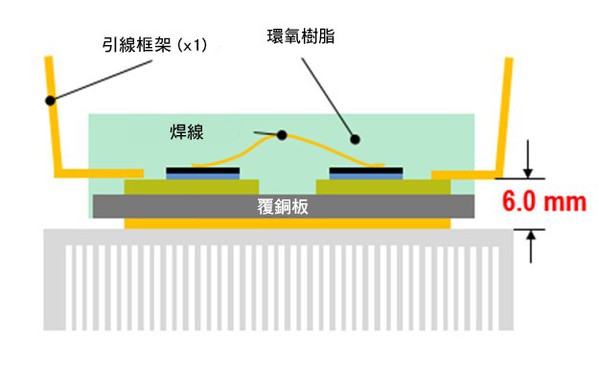

圖2顯示了安森美半導體的新的轉移成型功率整合模組(TMPIM)的橫截面。製程的第一部分類似於凝膠填充的模組,將裸芯和熱敏電阻焊接到覆銅板(DBC)上,然後進行引線鍵合。在IPM模組中,將DBC和某些器件焊接到引線框架上再進行引線鍵合,這導致工具靈活性降低,並且需要其他工具。相比之下,只要引腳排列不變,TMPIM在DBC的裸芯放置和結構上就具有足夠的靈活性。

下一步是將引線框焊接到DBC上。 最後階段是轉移成型工藝,其中模組封裝在環氧樹脂中。引線被切割,然後彎曲成形狀稱為修整和成型的處理。

與將裸片焊接到引線框架上的模組相比,這種方法的優勢在於很容易更改模組中的結構或裸芯。 對於不同的引腳分配,需要新的引線框以及修整和成型工具。由於該工具花費數十萬美元,因此該方法用於具有標準引腳分配的模組,如六組、轉換器逆變器制動(CIB)模組(圖1)和六組具有交錯式PFC的模組。

凝膠填充的模組可以更靈活地更改定制方法,但不具備與轉移成型模組相同的熱迴圈能力。 對於相同的DBC焊接和引線鍵合方法,轉移成型模組將比填充凝膠的模組具有更好的功率迴圈能力。

圖2顯示了TMPIM相對於現有模組的明顯優勢。請留意為了說明,此圖比例經拉大,整個模組的厚度為8mm。引腳頂部和散熱器頂部之間的間隙為6mm,大於所需的5.5mm間隙。凝膠填充的模組也可以滿足這一要求,但是它們的厚度要厚得多(12mm對比TMPIM的8mm);IPM模組更薄。 因此,機械設計人員需要對散熱器進行成型,這通常會增加額外製造成本。

| 圖2 : 新的轉移成型PIM(TMPIM)模組的橫截面 |

|

表1顯示了允許0.5mm的焊盤環寬度、0.3mm的鑽孔公差和引腳尺寸後的焊盤邊緣之間的間距。在TMPIM產品的設計中,對間距要求進行了廣泛的考慮。

引腳名

|

引腳名

|

間距要求

|

焊盤間距

|

P

|

U, V, W, B

|

2.6 mm

|

5.4 mm

|

U, V, W

|

U, V, W

|

5.5 mm

|

5.4 mm

|

R, S, T

|

R, S, T

|

5 mm

|

5.4 mm

|

R, S, T

|

其它引腳

|

5 mm

|

5.4 mm

|

任意引腳

|

散熱器

|

5.5 mm

|

6.0 mm

|

任意引腳

|

負溫係數熱敏電阻(NTC)

|

5.5 mm

|

7.9 mm

|

表1:TMPIM DIP-C2 CIB模組的焊盤間距

TMPIM中使用的IGBT是穩定可靠的第二代場截止型(Field Stop II) 1200V IGBT,在150C、900V匯流排電壓和15V門極驅動下的短路額定值超過10μs。在發佈之前,模組已在電機驅動測試中進行了廣泛的測試,包括台架測試。安森美半導體的NCP57000隔離型門極驅動器非常適合驅動TMPIM。每個TMPIM使用六個隔離驅動器。NCP57000具有去飽和(DESAT)功能,可檢測超載電流,然後對IGBT進行軟關斷,以防止在短路條件下過快關斷產生過高的電壓尖峰。

TMPIM系列可以實現1000多次熱迴圈。不含任何散熱器的標準凝膠填充模組通常只能實現200個熱迴圈。該模組的功率迴圈曲線顯示出出色的功率迴圈能力,這取決於結溫的變化。TMPIM中的更高功率模組採用高性能氧化鋁基板。從而在讀取功率迴圈曲線時較低的熱阻導致減低的熱變化,從而導致較高的功率迴圈能力。

安森美半導體目前的TMPIM系列產品包括1200V CIB模組,額定功率分別為25A、35A、35A高性能基板和50A高性能基板。該系列的新設計將包括650V CIB模組、650V六組、1200V六組和650V模組含交錯式PFC和六組。

總之,TMPIM系列使用的方法可以將轉移成型模組的使用範圍擴大到更高的功率水準,還為工業電機驅動器的逆變器設計人員提供方便、緊湊、可靠的方案。

(本文作者 Jonathan Harper為安森美半導體電源模組高級產品經理)