目前,平面显示器市场主要采用液晶显示技术(LCD)或OLED等显示技术,应用范围从大型资讯显示器、电视萤幕到平板电脑、以及智慧手机和扩增/虚拟实境(AR/VR)等。LCD大多是利用LED背光穿过液晶矩阵来产生影像,而OLED显示器则是自发光的显示技术,采用响应电流而发光的有机化合物。

未来,预计元宇宙(Metaverse)的使用不仅限於商业领域,还更会在家庭市场中普及。因此全球各大业者都积极投入VR或AR眼镜的开发。例如,Google发布的VR眼镜,而Micro LED就成了未来对更小、更轻、更节能的高解析度显示器的高度潜力技术。

| 图一 : 目前头戴式显示器依赖於智慧手机、平板电脑和笔记型电脑中的相同类型的萤幕。但Micro LED可能会挑战未来VR和AR的构建方式,极大地扩展它们的视觉效果。 |

|

各种新一代Micro LED电气驱动技术方案陆续被提出

比起传统的显示器,目前最新的Micro LED显示器具有更多颜色、更高亮度以及更低功耗的技术。Micro LED是传统LED的微型版本(1 mm或更大),尺寸小於50µm。

传统的LED是单独封装的,而Micro LED则大量置放红色、绿色和蓝色Micro LED的画素元件,在基板上进而形成显示器。而这些颜色是由的构成是由无机材料的能隙所决定。例如,磷化铝????(AlGaInP)、砷化??(GaAs)和磷化??(GaP)会产生红光,氮化????(InGaN)则是发出绿光。

目前包括苹果等业者都竞相开发Micro LED,不过目前最大问题还是在Micro LED的成本,以及稳定的供应。尤其是红色LED,由於砷化??(GaAs)和磷化??(GaP)是易碎材料,折射率高,光取出效率低,因此很难进行微小化,同时在实现高效率方面也存在挑战。

因此日本Nitride Semiconductors,就以Micro UV-LED来激发红、蓝、绿3种萤光粉,开发Micro LED量产技术。因此,使用者只要透过目前常用的巨量转移技术,就可实现Micro LED显示器的量产。

不只在量产技术、降低成本等方面各业者都积极的开发出更先进的技术,另一方面,在电气驱动部分,也开始有业者提出各种新的技术方案。

Micro LED可透过主被动方式来驱动

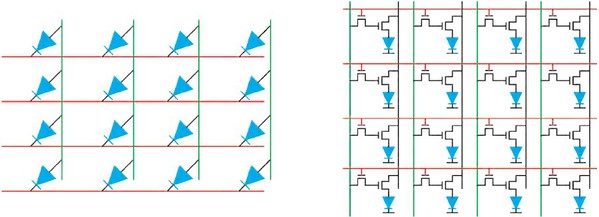

Micro LED显示器是透过电晶体阵列背板来控制着主动矩阵型Micro LED的开关,以及驱动显示器的各个画素。根据背板材料的不同,Micro LED可以分为两种类型(图二):

第一种是使用在标准CMOS制程中产生的矽(Si)基电晶体,这些电晶体可以做得非常精细,进而减少背板的画素间距,达到高解析度AR/VR应用和投影的理想选择。然而矽背板的成本相对昂贵,并且不容易大型化,以及无法透光等缺点。

| 图二 : Micro LED的被动矩阵驱动(左)和主动矩阵驱动(右)。(source: imec) |

|

第二种类型使用由非晶矽(Amorphous silicon;a-Si)、低温多晶矽(LTPS)或氧化????锌(IGZO)等制成的薄膜电晶体。TFT可以在比矽大的基板上制造,因此在大规模生产下,有可能降低单位面积的成本。

这样的技术下,潜力应用是针对大型模组显示器,目标是家庭、电影院、广告或会议厅的大型电视或电视墙。根据模组的大小和数量,最终的显示尺寸可能超过200寸。因此对於这样的市场领域,基於TFT技术的Micro LED预计将比基於TFT的OLED表现更好。这是因为Micro LED的效率更高,在相同的驱动电流下可以获得更高的亮度。此外,没有「有机层」(Organic Layer)更意味着Micro LED显示器完全不需要封装,这有利於模组之间的无缝转换。而对於OLED来说,每个模组都需要单独封装。

另一方面,与OLED所不同的是,应用於大型显示的Micro LED不能在同一基板上单片式(monolithic)的生产。因此,需要采用转移後置放的制造方法,而Micro LED也需要使用三种不同的磊晶片(分别产生红光、蓝光和绿光)制造,在切割後,透过高速取放系统转移到TFT背板上。

来自背板开发的挑战

在开发高效能Micro LED的背板时,也出现了各种新的技术挑战。有些是针对主动矩阵OLED(AMOLED)的设计技术,而也有些是基於被动PCB的设计。

因此,在为特殊显示器开发背板电路时,工程师必须决定使用哪种矩阵架构(主动或被动矩阵驱动)、如何设置灰阶(类比或数位驱动),以及采用哪种LED程式编写模式(无论是电压或电流编程)。

同时这些所有方法在灰阶、闪烁、画素间距、散热和功耗方面也都各有优势和劣势。例如,比利时的IMEC正透过其在TFT电路方面的技术优势,积极开发替代的画素电路,来推动Micro LED显示器的技术更往前迈进一步。

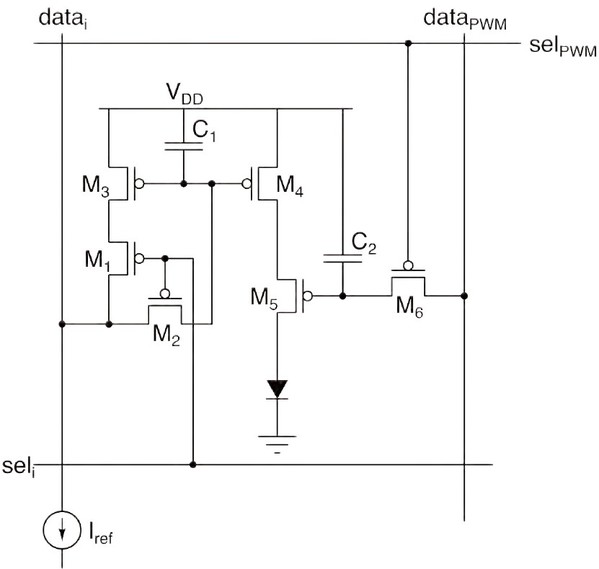

以下是imec与Barco针对模组化Micro LED显示器,合作开发的新一代TFT电路设计-6T2C画素电路(图三)。

| 图三 : imec与Barco针对Micro LED合作开发出新一代TFT驱动电路。(source:imec) |

|

采用主动或被动矩阵系统的显示,分别是透过使用水平线和垂直线来选择扫描线,并将相对应的画素资料应用於驱动该扫描线的画素列。由於这些扫描线以高速驱动,人眼所看到的是一个平面影像框,而不是线条扫描。

而在今天的Micro LED电视墙所使用的被动矩阵驱动中,没有被选择到的画素是处於关闭的状态。画素只会在线条扫描下的短时间内被打开。换句话说,每次只有一条条扫描会发出光。

Micro LED主动矩阵驱动的设计方法,与AMOLED相同,所有的画素都内建资料暂存的电路,并能在整个开关周期内保持开启状态,直到数值再次被更新。这意味着,当其他显示线条被程式更新资料时,当下的显示线条会持续保持亮度,从而导致只需较低的画素亮度要求和电流水准。

主动矩阵系统在功耗、成本和画素品质方面都有优势性。而被动矩阵系统中,画素只在很短的时间内被打开,因此要达到与主动系统相同总体亮度的话,峰值亮度就必须大幅增加,使得相应的电流必须导入LED。

这就增加了显示器的功耗,和更高的散热能力。因此,对於由数百万个发光元件组成的大型模组化显示器来说,主动矩阵驱动系统比被动矩阵系统更好。

流经LED的电流大小决定了各个发光体的灰阶(即亮度);也就是说,组成画素的各个LED的灰阶决定了Micro LED显示器的整体亮度。

利用电流镜精确设置流入Micro LED的电流

在AMOLED显示器基於面板的设计中,通常采用类比驱动系统。这意味着类比电压(或电流)被施加到画素上,导致电流流经OLED,来决定灰阶。这种方法中,电流水准越高,发光就越强,画素亮度就越高。然而,对於无机Micro LED,在改变电流来改变灰阶等级时,也会影响到发射波长,导致出现不希??发生的颜色偏移。

因此,数位驱动系统更适合Micro LED显示器,透过PWM来决定流过Micro LED的电流量,由於流经的电流量非常固定,也就不至於出现颜色偏移的困扰,更进一步的,还可以透过改变LED开启的平均时间来调整平均发光度(即画素的灰阶)。

有多种编码方案,可以实现对PWM进行数位驱动。可以制作出编码表来详细定义Micro LED开启或关闭的确切时间。对此imec提出了一个独特的12位元编码表,利用最小化黑暗时间和优化光学外观,显着的减少了显示闪烁的现象。

在画素电路的设计中必须做出多种选择。

例如,可以选择更常规的2T1C(两个电晶体和一个电容组成一个画素)结构。在2T1C电路中,一个电晶体用於选择画素,另一个用於设置输入资料电压,来驱动电流通过LED。通过一个电晶体选择画素,另一个设定输入资料电压来驱动LED。但是,最好避免使用电压驱动的方式,因为电晶体特性的任何变化,都可能导致电流变化和颜色偏移。

而imec和Barco的工程师开发了一种混合方案,由一个所谓的电流镜(使用两个电晶体)精确设置流入Micro LED的固定电流,并根据电压水平来应用PWM数据。

开关电晶体根据编码表打开/关闭固定镜像电流。而6T2C电路中剩馀的两个电晶体则被用作於选择输入电流来更新画素。更进一步的,这项技术的一些衍生方案也陆续被提出来。例如,基於共享电流镜的概念来减少画素占用电路整体空间,以及采用全域快门设计,来提高更新显示器里子模组的同步性。

这些被开发出的新一代画素电路设计能够实现高性能、大萤幕的Micro LED显示器,同时降低生产成本。上述TFT的主动矩阵方式,在TFT背板设计中可以使用更大的基板,比采用Si-CMOS的主动矩阵方法,或结合Si-CMOS和TFT背板技术的混合方法具有更低的制造成本。

| 图四 : 新一代画素电路设计能够实现Micro LED显示器的大尺寸化、高性能化。(source:CP Display) |

|

针车灯用Micro LED的先进驱动技术

在全球车厂不断提高驾驶舒适度和安全性的驱动下,近年来,汽车LED照明技术发展非常迅速。因此,应用於自动调整光束(Adaptive Driving Beam Headlamp;ADB)的矩阵式LED技术已经成为一项重要的趋势,可让光线只照亮需要的地方(路面)。

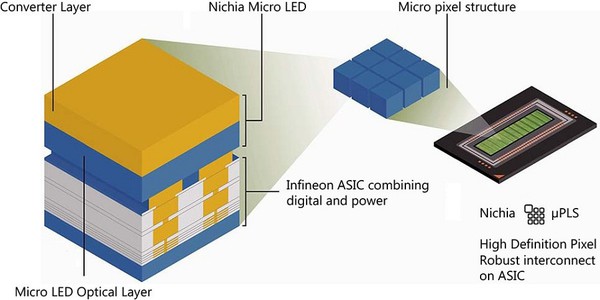

对此,前几年日本日亚化学与英飞??展开合作,为HD-ADB车用头灯投入整合度Micro LED的光引擎的开发,内部置入了16,000多个Micro LED,称为µPLS Light Engine,并且在最近已经进行AEC汽车产品可靠性标准的测试,预计将在2023年导入德国高级汽车上。

新的µPLS光引擎采用微LED技术,配备了我们自主研发的晶片和英飞??的集成LED驱动IC,可以使用脉冲宽度调制(PWM)控制单独驱动所有16384个微LED。 此外,驱动IC对每个微型LED进行单独监测,还可以监测晶片温度,以实现最隹的热控制,内建的视频介面可以高速传输来自光型发生器单元的视讯讯号。

此外,英飞??驱动IC只启动照明模式实际需要的LED,这大大增加了µPLS光引擎的能源效率,与现有基於微镜的高画质矩阵解决方案相比,其外形尺寸小得多。这使得未来的头灯设计更小、更纤细;此外,与目前Micro Mirror的高亮度矩阵头灯相比,本技术可提供达4倍的视角和更高的光输出。

新的µPLS光引擎还能够利用数位程式进行调整,并且可依照车厂或驾驶员的要求启动。这款µPLS光引擎采用Micro LED元件作为发光源技术,并且搭配日亚的晶片和英飞凌的LED驱动IC,透过PWM来驱动控制16,384个Micro LED。

此外,驱动IC更可单独监控每个Micro LED,并监控晶片的温度来达到最隹热管理,并且透过内置视讯介面,高速传输来自光型发生器单元的讯号。与传统系统技术相比,采用Micro LED的µPLS光引擎可大幅缩少体积,提高能源效率(图五)。

| 图五 : Micro LED矩阵头灯驱动解?方案。(source:日亚化学) |

|

Micro LED将在未来十年内成为最主要的显示技术

创造一个新的显示技术市场需要非常多的相关新技术,以及得以实现的功能性。现阶段Micro LED显示器的制造难度,或许是造成高成本的一个主要因素,但其他包括LED转移、修复、检测、电路驱动和光学技术等许多领域的创新,仍然需要改进,使Micro LED显示器达到具有成本效益。但随着各个技术课题的突破,接下来将会有更多的技术报告发表,相信Micro LED将在未来十年内成为最主要的显示技术之一。