有别於马达属於基础电机设备之一,与之紧密相连的减速机向来被视为被动元件。直到近10年来受惠於工业4.0、工业物联网(IIoT)造就无人工厂趋势,才促使国际品牌大厂逐渐推陈出新智慧减速机,进而满足於电动车生产及组装阶段追求节能减碳需求。

过去在传统制造业使用的减速机,虽然都与机台上的马达、螺杆、连轴器等传动元件紧密连结,却唯独少了智慧监测功能。一旦出现异常、发生未预期的损坏时,仍必须停机整组更换,额外增加维修时间与成本,且将影响产能而蒙受更大损失。

但在目前追求工业4.0趋势下,台湾仍缺乏自主整合软、硬体的产品,业者只能选择透过传统外挂加速规等感测器,来搜集减速机振动、温度讯号。却容易受限於现今要求高度弹性、严苛限制生产线空间的环境里,设备与感测器若遭遇绕线问题,恐难以发挥效能;加上业界仍缺乏无线监测机制,所以必须保留足够空间,才能供感测器24hrs长期监控与传输数据,未必适用於所有机台设备。

工研院也在近年来配合经济部技术科专计画,开始发掘产业对於智慧减速机需求,进而积极整合振动感测器、智能诊断演算法及高精度减速机设计能量,成功发表内嵌式无线量测智慧减速机系统。强调可透过WiFi传输感/量测数据,再经过人工智慧(AI)分析,预测元件寿命;同时提供NVH振噪分析、CNC加工齿形修整与异形曲面研磨分析等相关技术服务。

| 图1 : 在目前追求工业4.0趋势下,台湾仍缺乏自主整合软、硬体的产品,业者只能选择透过传统外挂感测器,来搜集减速机振动、温度讯号。却受限於现今要求高度弹性、严苛限制生产线空间的环境,未必适用於所有机台设备。(source:gmauthority.com) |

|

工研院打造设计验证平台 确保减速机符合产业需求

目前旗下机械与机电系统所团队自研发航太等级齿轮起家,经过逐步克服其繁琐制程与严格规范限制後,迄今已累积长达30年以上的设计与开发经验。近年来也配合政策,积极投入发展重车和电动车所需精密车用传动系统、工业级减速机等,并将智慧传动机构技术目标分为硬体设计、智能诊断验证两类。

前者系针对行星齿轮机产品采取正向CAD设计,透过模拟分析选用的齿轮叁数及轴承,并预估其耐久与寿命,在常用范围3,100rpm、负载81Nm情境下,可达到20万运转小时数。接着透过有限元素分析(Finite Element Analysis;FEA)技术,在主要接触齿面加密齿部网格化模型,以提升分析准确率,测试齿轮安全系数>1.2、在最大扭力下轴承损伤<14%。

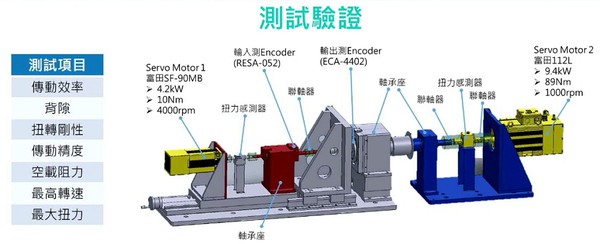

後者则利用厂内现有测试设备,打造高精度传动系统测试验证平台,经过传动模组动态分析技术比对,来提升传动效率达97%以上;并导入齿形修整与系统模拟分析,提高传动精度达到背隙<4arcmin;同时搭配其UI介面,以即时量测时域频率讯号、RMS值等数据,规划验证智慧传动机构、次系统零组件的诊断可靠性及寿命耐久性分析,确保符合产业需求。

同时经过动态分析最隹响应点,才在减速机内部埋设温度、三轴加速规等感测器。其振动感应测试实际用於测台上提高输入轴转速,再换算成频率(Hz)讯号,可供即时侦测与储存,让使用者监测初始和运转一段时间过後的状态。除了可用於内部设计外,现也能对外提供测试服务项目,包含:传动效率、背隙、扭转刚性、传动精度、空载阻力、最高转速、最大扭力等,在减速机输入/出端皆安装高精度感测器。

在验证发展规划(DVP)与测试技术服务项目中,包含机构、振噪NVH、效率、耐久、油温等,并搭配不同测试台与分析服务,引进结构强度/模态分析功能;导入高精度研磨加工技术服务,藉以开发高精度和高效率传动模组。工研院为了满足精密零组件加工需求,现也引进美国MOORE TOOLS的工模磨床(JG)、瑞士HAUSER的座标搪床与Studer的万能内外圆磨床和测台,追求更高品质的精密加工精度,执行异型研磨工作。

| 图2 : 工研院现也利用厂内现有测试设备,打造高精度传动系统测试验证平台,透过传动模组动态分析技术来提升传动效率、精度及可靠度,确保符合产业需求。(source:工研院) |

|

业者导入无线监测与服务 协助产业设备升级加值

另经由工研院开发的??转机械设备预兆诊断演算法,结合内嵌式振动感测器用於减速机上,分析其使用纪录数据,找出内齿轮磨耗与断齿等故障样态,实现监测即时化、维护预测化、诊断智能化等功能。从而优化齿轮设计,将大幅提升传动效率达98%以上等相关技术,可协助台湾齿轮减速机厂自主开发中高阶智慧减速机,应用於机械设备上,将有助提升自我检修维护能力,预防非预期停机,提高产品附加价值。

工研院强调在减速机设计开发过程中,须务求符合ISO、AGMA、DIN、JIS国际标准规范,以及Wittenstein、Neuqart等市场上欧日系同级产品技术。除了现已推出一般和台湾首见的智慧(PG/IG)两款减速机,具备低扭转背隙(≤4arc-min)、高精度与高效率特性(>95%),搭配不同马达型式、框号;并采取嵌入式感测元件设计,可透过WiFi无线传讯,执行快速、高采集率测量。且持续投入研发、设计制造RV减速机,经过量测确保高精度达到背隙≤60arc-min(1弧分),并将摆线型少齿差减速机用於自动导引车(AGV)。

因为可透过Wi-Fi连网PC随??随用,优於现今国际减速机品牌仅以有线通讯协定Profinet传讯,或通过IO-link与PLC/PC沟通,将难以实现一对多监控,且在台湾难以改机。如今,业者已可透过无线传输、温度、三轴振动分析、齿轮与轴承异常诊断,方便即时监测传动链状态,从而了解减速机实际运行状况,以提前保养与维修,满足工业机器人、加工设备等需求,并已导入场域验证。

再利用自主开发符合IoT4.0规范的资产管理资讯模型,可??提供设备制造商、使用手册、出厂规范和时间等资讯纪录,通过Wi-Fi传输即时资讯,经由手机设定ID接收、储存运转资讯。进而利用加速规,自动判断其是否运转,以及计算当日/周间运转与总时间;搭配智能诊断演算法,自我定义异常上下限的警告讯息,来判断、评价其运转健康状态,或者可能磨耗、断齿等项目的损坏机率,实现一对多无人管理模式。

| 图3 : 工研院现已推出一般和台湾首见的智慧(PG/IG)两款减速机,并采取嵌入式感测元件设计,可透过Wi-Fi无线传讯,执行快速、高采集率测量。(摄影:陈念舜) |

|

放眼净零碳排发展 出力推进电动车静音与模组化

此外,根据国发会在今年三月发表台湾2050年净零碳排规画阶段里程碑,将追求产业转型运输部门2040年电动车/机车市售比达到100%、市区公车要在2030年达成全面电动化的里程碑。因此必须提升新车能效标准,逐步加严车辆碳排标准;补助加速开发与生产台制电动车,藉以实现制造在地化,满足台湾市场创新需求。

继Tesla带动以软体控制硬体的革新供应链生态系之後,已让电动车零组件、规格主导权逐渐脱离传统车厂供应链或OEM代工厂掌握制定规格,促使其生产模式多元化,设计行销与生产制造分离,包括科技大厂采取独资/合资新建工厂、传统车厂导入电动车专用/其他车款共用生产线自制、新兴车厂或零组件厂商委外制造等。未来势将走向共用平台的供应链,促使模组化应用越来越成熟,不同投资负担及生产成本各有优劣,也鼓舞新兴产业跨足。

其中为了因应电动车减速回充将造成反向齿面负荷,减速机设计必须重新考量其耐久性;如何改善NVH(Noise噪音、Vibration振动、Harshness粗糙度),以实现静音化、轻量化等目标也备受重视;进而整合逆变器、马达与减速机为一体式设计,除了可免除高压三相电缆的使用成本,紧凑化与模组化更是考量重点。

尤其是在电动车取消了传统内燃机之後,过去少被听见的传动机构噪音开始变得更为清晰。导致汽车厂必须对此进行前所未有的严格检讨与分析,尽可能利用各种技术将NVH降至最低,让车主获得安静舒适的驾驭环境。

由於现今减速机的齿轮与轴承、壳体、轴心搭配成为整体系统,将容易受到每个零件本体和组装公差所形成的传动误差(Transmission Error)影响,而形成齿轮潆合渐开线的偏移量,当齿轮潆合时变形产生的振动将从轴传递到轴承座,再经过轴承侧壁传递至齿轮箱壳体;以及委外加工、组装时,造成轴、齿轮变形量和公差而发出噪音,「齿形修整分析与研磨」,便是降噪要求的一项关键技术。

因此必须要先建立动力学模型,产出载荷谱,搭载不同机种的载重及转速、扭力、里程/时间;接着进行系统接触齿印分析,实际模拟判断齿轮是否会有偏置而造成误差、NVH等问题,并加以改善修整齿型、导程叁数等,以提高齿轮耐久性。

最後再将传动误差分析与零件振动NVH频谱分析结果比对,从而得知滚齿机应对於齿形修整量,达到齿印集中,降低NVH及传动误差,避免崩齿。工研院强调:「齿轮修整并非单纯是最隹化问题,而是效益与成本的综合考量。」该团队过去也曾与台湾电动机车大厂合作,藉以解决二代车被客诉传动系统太吵的问题,促使齿形修整分析与研磨技术成为关键。

| 图4 : 因应电动车零组件、规格生产模式持续多元化发展,未来势将走向共用平台的供应链,促使模组化应用越来越成熟。(摄影:陈念舜) |

|

针对移动载具联网化与自驾化趋势,传动系统的核心技术将有从单速转入多速发展的趋势,近年来国际传动大厂都相继投入研发二速传动模组,并据此发展三合一动力系统,以提升整车加速性能与极速,更能同时满足电动车在高速与高负载状态下的动力需求,使马达均能保持高效率动力输出,以提升电动车动力系统整体效率达10%。

然而,过去台湾车辆传动产业以齿轮零组件生产代工为主,却对模组系统设计较少着力。工研院也为此投入开发电动车传动模组设计与多速换档技术,在德商技转台厂设计2款单速变速箱之後,续推出台湾首创两速变速箱,具备电动车所需高转速和低振噪特性,再透过系统动态分析与齿形修整技术,进行模组系统正向设计开发。

工研院现也协助台湾齿轮大厂本土公司,开发首款自主设计制造的电动车用二速传动模组,以两档位高低齿比提升车辆加速与极速性能,并维持马达高效率输出,比起单速系统有效提升整车10%续航里程;还可在维持相同性能下,选用较小功率的马达,达成动力系统小型化,补足台厂在传动模组设计、分析、验证技术能力,藉此切入性能取向之高阶电动车市场。

此产品可作为电动车三合一动力系统之基础,整合台制马达及驱控器资源,并协助汽车零件制造厂转型为系统模组厂,有??成功打入国内外电动车产业供应链,健全台湾电动车动力系统产业,形成产业价值链。

| 图5 : 工研院现也协助台湾齿轮大厂本土公司,开发首款自主设计制造的电动车用二速传动模组,同步提升车辆加速与极速性能,并维持马达高效率输出;还可在维持相同性能下,选用较小功率的马达。 |

|

未来可供有意投入开发的厂商用於电动自行车、机车、客车、货车设计,所需打样及验证服务及完整设计与开发解决方案,可按照不同车型、规格及性能进行客制化设计,如齿比、壳体锁附位置修改与优化等。

结语

回顾过去10年来制造业先追求工业4.0目标,直到目前还期??与电动车共同净零碳排年代,减速机身为被动元件,在智慧化、数位化潮流冲击之下,既少与上层的控制、通讯层面直接连系,也忽略了其可能影响终端设备的品质、精度及可靠度。但到了近年来已有业者、法人陆续推出智慧型减速机,分别提升其在工厂设备、电动车的传动效率与价值,後势成长可期。

*刊头照(source:market-prospects.com)