3D列印新创公司Fabric8Labs研发出一项专利技术,此技术的基础—电化学沉积法(electrochemical deposition)将为金属积层制造技术(metal additive manufacturing)做好进入市场的准备。这项新技术的成本比雷射制程便宜,且品质高、生产规模扩增容易。不用加热、雷射或粉末材料,仅需电化学镀浴及将微电极阵列当作列印头。在爱美科和其创投公司imec.xpand的协助下,列印头改采用了薄膜显示技术(thin film display technology),从而能以高解析度列印3D结构。

3D列印不只让相关爱好者的梦想成真,过去几年里,它更已发展成一项成熟的工业生产技术。金属3D列印(metal 3D-printing)作为积层制造(一项以层层堆叠的方式制造物品的技术,亦即3D列印)的技术基础,在生产金属零件的工程、制造和供应链中,相较于传统方法,正迅速受到更多关注。金属3D列印生产快速,单一产品可在当天完成设计、制造和测试。同时,它具备多功能,让复杂的几何结构不需组装、钻孔甚至任何工具就能制造出实体。它也很精准,小型零件(包含活动零件)能以高度控制的方式一体成形列印出来,其误差容许度极精准,因而提升成品品质。除了上述优势外,积层制造产生的废料比传统制造方法少得多,最多能减少90%!

听起来很棒,对吧?不过,目前这项技术的应用还仅限于原型设计(prototyping),而多数企业还在犹豫是否要采用。金属3D列印技术的负面因素是,企业若投资于此,便需要投入大量资金、培育技术人员和负担昂贵的原料。以目前的技术生产一磅的成品,其成本约可高达台币三万一(也就是1,000美元/磅),这严重限制了相关应用和市场潜能。

当前的挑战便是将金属3D列印技术转型成可供产业应用的新生产方法。受助于创投公司imec.xpand,3D列印新创公司Fabric8Labs借着一项名为「电化学沉积制造(electrochemical additive manufacturing,ECAM)」的新列印技术进入战场,ECAM技术足以和主要3D列印技术媲美甚至超前,但其拥有成本(cost of ownership)降低了十倍。该公司的共同创办人—执行长Jeff Herman和技术长David Pain,将阐述ECAM技术将如何在金属积层制造领域掀起一波革命。

冲洗个电镀浴

Fabric8Labs的创办人具备制造相关背景,他们发现市场上缺乏成熟的金属3D列印技术。多数先进制程使用加热流程来烧结金属粉末。现在若采用这种技术,就需要配备复杂雷射系统的机械,而且金属粉末的成本高昂。而这些要求当然限制了3D列印的应用。

面对这项难题,Fabric8Labs的解答便是ECAM技术,又称电化学沉积制造。该公司受到半导体产业一项概念类似的电化学沉积技术启发—在半导体领域被用来制造微机电系统(microelectromechanical systems,MEMS)装置的微小结构,他们把ECAM技术发展成一项用于3D列印产业的弹性解决方案。

它不需加热、雷射或粉末材料,仅根据电化学制造。其起始材料为含金属盐溶液的电解质浴,以及微电极阵列组成的列印头。透过选择性地活化预定图形区域的电极,电流在电解质浴流通,并沉积出材料。

电化学如何完胜雷射和粉末材料

ECAM技术的其中一项主要优势便是「标价便宜」。此项技术使得成本降低的方式有两种。首先,列印机本身相较便宜,因为这项新技术不需传统金属3D列印机内的昂贵零件,例如雷射。再者—同时也是关键所在,ECAM列印机内的电解质与金属粉末相比,成本可是大幅降低。因此,新技术的耗材成本和目前竞争者所提供的解决方案相比,整整下降了一个数量级。

这还只是ECAM技术致胜的一半因素。以原子层级制造零件也带来了在品质上的好处。若是将金属粉末烧结一块,成品上可能会有微孔隙、表面光度(surface finish)粗糙,还要处理热应力(thermal stressing)的问题。采用ECAM技术的制程不需面对这些问题,它以原子制造零件,成品密度高且表面光度极佳。

最后,这项技术胜过雷射系统的另一优势便在于每一层皆是同步制成,而非用雷射逐步扫描要制成的表面,因此,新技术要扩增生产规模也比较容易。

Fabric8Labs和爱美科合作,正在研究新列印头的发展契机,进而得以列印出尺寸更大的成品。目前的列印头—也代表着列印范围,受限于1inch2(=25mm2),但这个范围将随着技术推进而扩大,列印头的尺寸将和大型显示器或电视萤幕一样大。有了更大的列印头,就可以生产少量至一般产量的零件或是超大型零件。而这点雷射系统就绝对做不到。因为如果要更大的列印体积(building volume),就必须持续增设雷射,才能继续扩大列印范围。但对ECAM技术来说,列印头越大,一次能列印的范围就越大。

与爱美科合作

列印头也是Fabric8Labs早先和爱美科接洽的原因。最早的概念验证(proof-of-concept,POC)技术是利用大型电极,实作结果粗糙且解析度低。很快地,有件事便被认清,那就是半导体产业才是进一步实现小型化的发展方向。这时,爱美科加入了微电极阵列的研发,以其设计服务和专长提供协助。为了让这项技术得以用在3D列印,后来经过了设计研究和模拟的评估。此次合作,列印头改采用了薄膜显示技术,从而首度实现以高解析度列印3D结构。此外,在Fabric8Labs的种子轮投资阶段,imec.xpand带领了一家美国的企业投资者参与其中。 Imec.xpand是一间自主经营的加值创投基金(value-added venture capital fund),聚焦在以硬体为基础的奈米技术创新,爱美科的技术、专业、网络和设施都将在这个领域带来改变。

将来爱美科也会协助处理以薄膜技术为基础的底板(backplane)加工过程,让底板具抗化学腐蚀性和尺寸安定性,同时也会协助设计新一代的列印头。目前ECAM技术最大的限制是其列印体积小,仅有25x25x75mm。因此,目前仅有小型测试样本送到客户端,像是材料样品、张力杆和规格较小的零件。有了明年将采用的新一代列印头,实体零件能在100mm2的列印区域上完成列印。眺望未来,第三代列印头甚至能实现零件大小为300x450mm2的3D列印。

金属之外的材料开发

这项新列印技术不会在解析度或列印速度上妥协,但其最大的弱点就是可使用的材料种类有限。 ECAM列印技术使用的材料受限于可电镀的种类,而目前约有30~40种。但还是有好些材料不能以新技术列印,像是多元合金,使用这种材料需要控制各种不同元素。尽管如此,ECAM技术仍使得其他诸多材料被纳入3D列印应用,原因在于新技术的制程得以利用电镀产业中的所有新进展。就这方面,铜的相关应用就能轻而易举达成,电镀技术就是关键的转捩点。想想热交换器或半导体应用的晶片封装技术,这些都着重在高度导热或导电的铜。其他列印技术要生产铜制零件时面临了许多困难,因为铜很难以雷射烧结。

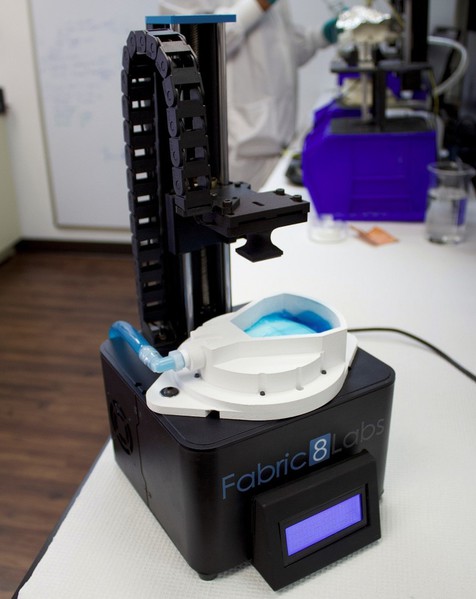

| 图五 : Fabric8Labs推出的3D列印机Gen-1 |

|

新技术的另一契机在于多元材料(multi-material)零件。长期而言,以不同材料列印零件内部和外部将成为可能,而且还可能在单一零件上结合金属和有机材料。如此一来,凡是可电镀的材料都可应用在新技术的制程中。有些塑胶可以电镀,还有些材料可以加在电浴中和金属一起沉积。举例包括奈米碳管、钻石粉等,都可以在制程中利用其独特的性质。

金属3D列印的未来

那么,在未来等着我们的是什么呢? Fabric8Labs目前最主要的重心在于扩增列印头的尺寸。同时,发展其他可列印材料也是首要议题之一,诸如镍合金。为了发展出这些潜在新材料的化学电浴,目前已在进行化学实作。为了后续研发,多元材料的列印技术也已规划完成。观望新列印技术未来5~10年的发展,是有机会列印出解析度更小的微电机系统结构,还可能发展出以公尺为单位的列印头,进而达成量产。也就是说,要从现在的毫米级技术发展出奈米级列印技术是有可能的。

Fabric8Labs表示,「如果我们可以将解析度从微米级微缩至奈米级,想必这项新列印技术能为无尘室带来一些有趣的奈米级应用。」

(本文由爱美科授权刊登;作者Jeff Herman、David Pain为Fabric8Labs共同创办人; 编译/吴雅婷)